Процесс производства алюминиевого профиля

16.02.2024

Производство алюминиевого профиля является сложным и многоступенчатым процессом, который начинается с добычи и подготовки сырья и заканчивается выпуском готовых изделий. Алюминий — один из самых распространенных металлов на Земле, благодаря своим уникальным свойствам, таким как легкость, прочность, коррозионная стойкость и легкая обрабатываемость, находит широкое применение в различных отраслях промышленности, включая авиационную, строительную, автомобильную и многие другие.

Производственный процесс алюминиевого профиля включает в себя несколько ключевых этапов: добыча бокситовой руды, ее переработка в алюминиевый оксид (глинозем), электролитическое восстановление глинозема для получения чистого алюминия и, наконец, производство самого алюминиевого профиля. Этот процесс требует значительных затрат энергии и высокого уровня технологической оснащенности.

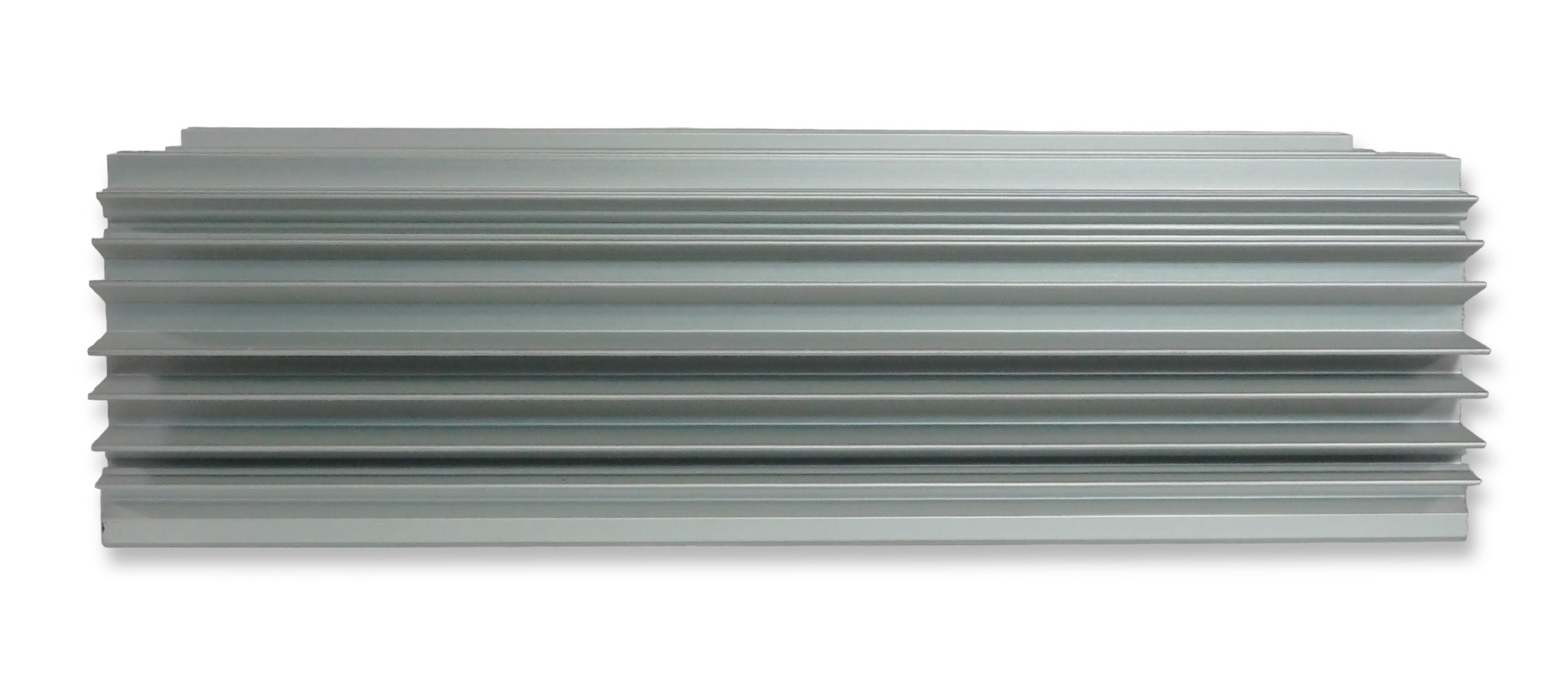

Алюминиевые профили изготавливаются методом экструзии, который позволяет получать изделия различной формы и размеров, что делает их незаменимыми во многих сферах применения. Профили могут быть дополнительно обработаны (например, анодированием, окраской, механической обработкой), чтобы удовлетворить специфические требования заказчиков.

Важным аспектом производства алюминиевых профилей является внимание к экологическим стандартам. В последние годы внедряются технологии, направленные на сокращение энергопотребления и уменьшение воздействия на окружающую среду, что делает процесс более устойчивым и экологичным.

Таким образом, производство алюминиевого профиля — это высокотехнологичный процесс, требующий соблюдения строгих стандартов качества на каждом этапе, начиная от добычи сырья и заканчивая выпуском готовой продукции.

Выбор сырья: Алюминиевые сплавы и их характеристики

Основой для производства алюминиевого профиля служат алюминиевые сплавы, каждый из которых обладает уникальным набором свойств, делающих его подходящим для определенных применений. Выбор сплава является ключевым моментом в производственном процессе, поскольку от него зависят такие критические характеристики готового изделия, как прочность, гибкость, коррозионная стойкость и теплопроводность.

- Сплав 6061 является одним из наиболее широко используемых, благодаря своей высокой прочности, коррозионной стойкости и хорошей обрабатываемости. Он идеально подходит для конструкционных элементов в авиационной и автомобильной промышленности.

- Сплав 2024, известный своей высокой прочностью и отличными механическими свойствами, часто применяется в авиастроении и для производства различных механических компонентов.

- Сплав 7075 выделяется самой высокой прочностью среди алюминиевых сплавов, что делает его идеальным для использования в критически важных конструкционных приложениях, требующих максимальной нагрузки.

- Сплав 3003 обладает хорошей коррозионной стойкостью и способностью к пластической деформации, что делает его предпочтительным для производства теплообменников, контейнеров для химической промышленности и облицовочных панелей.

- Сплав 5052 характеризуется отличной коррозионной стойкостью в морской воде, что делает его идеальным для морских конструкций и компонентов.

Эти сплавы могут подвергаться различным видам обработки, включая анодирование, окраску, термическую обработку и механическую обработку, для улучшения их физических и эстетических свойств в соответствии с требованиями конкретного применения.

Кроме того, стоит отметить, что купить алюминиевый профиль для светодиодных светильников можно в компании ООО «А-ЛЕД.ПРО», которая предлагает широкий ассортимент профилей, соответствующих различным техническим и дизайнерским требованиям.

Выбор правильного алюминиевого сплава и его последующая обработка являются решающими факторами, определяющими качество и характеристики конечного алюминиевого профиля. Это требует глубоких знаний и опыта в области металлургии и производственных технологий.

Процесс плавки и очистки алюминия

Процесс плавки и очистки алюминия является критическим этапом в производстве алюминиевых профилей, обеспечивающим получение металла высокой чистоты, необходимого для изготовления качественной продукции. Этот процесс включает в себя несколько ключевых операций, направленных на удаление примесей и достижение требуемых физико-химических свойств алюминия.

Плавка алюминия

- Подготовка сырья: Исходный материал (обычно алюминиевый лом и/или алюминиевые брикеты, полученные из бокситовой руды) подготавливается к плавке, очищается от загрязнений и сортируется по типу сплава.

- Плавильный процесс: Алюминий плавят в специальных печах при температуре около 660 градусов Цельсия (точка плавления алюминия). В процессе плавки могут добавляться различные легирующие элементы для получения нужных сплавов с заданными свойствами.

- Удаление примесей: В процессе плавления на поверхности расплавленного металла образуется шлак, который содержит большинство нежелательных примесей. Шлак аккуратно удаляют, чтобы очистить алюминий.

Очистка алюминия

- Рафинирование: Для дополнительной очистки и удаления газовых примесей, таких как водород, используется процесс рафинирования. Один из распространенных методов — введение в расплав газа (часто аргон или азот) для вытеснения растворенных газов из металла.

- Фильтрация: Для удаления твердых включений применяют различные методы фильтрации. Может использоваться керамическая фильтрация, которая эффективно удаляет мелкие частицы примесей из алюминия.

- Электроочистка (если применяется): Для дальнейшего повышения чистоты металла может быть использован процесс электроочистки, при котором алюминий служит анодом в электролитической ванне, позволяя дополнительно удалить примеси.

После плавки и очистки алюминий становится готовым к следующему этапу производства алюминиевых профилей — экструзии. Важно отметить, что качество плавки и очистки напрямую влияет на физические свойства и долговечность конечной продукции, поэтому производители уделяют этим процессам особое внимание, применяя современные технологии и оборудование для достижения наилучших результатов.

Экструзия: Основной этап формирования профиля

Экструзия алюминия является центральным этапом в производстве алюминиевого профиля, позволяющим преобразовать подготовленный алюминиевый сплав в изделия с заданными размерами и формами. Этот процесс включает в себя несколько ключевых шагов, обеспечивающих точность и качество готового продукта.

Подготовка к экструзии

- Подготовка биллетов: Алюминиевый сплав, полученный после плавки и очистки, формируется в биллеты — цилиндрические слитки, которые подогреваются до температуры экструзии (обычно около 450-500 градусов Цельсия), чтобы облегчить их деформацию.

- Нагрев биллетов: Перед экструзией биллеты равномерно нагревают для обеспечения их пластичности и уменьшения сопротивления деформации в процессе экструзии.

Процесс экструзии

- Загрузка биллета: Нагретый биллет помещается в пресс для экструзии, где его давлением выдавливают через матрицу — инструмент с отверстиями нужной формы.

- Формирование профиля: Под действием высокого давления алюминиевый сплав проходит через матрицу, принимая заданную форму. Форма матрицы определяет сечение профиля, что позволяет производить изделия самых разнообразных конфигураций.

- Охлаждение профиля: Сразу после экструзии алюминиевые профили проходят через охлаждающий участок, где их быстро охлаждают водой или воздухом. Это необходимо для закрепления формы и повышения механических свойств материала.

- Растяжка: Для устранения внутренних напряжений и обеспечения равномерности свойств по длине профиля, изделия подвергаются растяжке.

- Резка: После охлаждения и растяжки профили режут на заданные размеры, в соответствии с требованиями заказчика.

Контроль качества

На каждом этапе экструзии осуществляется строгий контроль качества, включающий проверку размеров, формы и физических свойств профилей. Это гарантирует соответствие продукции техническим требованиям и стандартам.

Процесс экструзии требует высокой точности и специализированного оборудования, что обеспечивает производство алюминиевых профилей высокого качества для широкого спектра применений. Благодаря своей гибкости, этот метод позволяет создавать изделия с разнообразными характеристиками и сложными формами, отвечая самым требовательным запросам потребителей.

Охлаждение и резка: Завершение производственного цикла

После того как алюминиевые профили получают свою форму в процессе экструзии, они подвергаются завершающим этапам производства — охлаждению и резке, которые играют важную роль в обеспечении качества и точности размеров готовой продукции.

Охлаждение профилей

Охлаждение является критическим этапом, необходимым для закрепления формы профилей и улучшения их механических свойств. Этот процесс должен проводиться контролируемо, чтобы избежать внутренних напряжений и деформаций.

- Воздушное охлаждение: Сразу после выхода из пресса профили охлаждаются потоками воздуха. Этот метод эффективен для профилей с меньшей массой и сложностью.

- Водяное охлаждение: Для более быстрого снижения температуры и обеспечения равномерного охлаждения сложных или толстостенных профилей может применяться водяное охлаждение. Вода обеспечивает более интенсивный теплообмен и позволяет быстрее достигнуть необходимой температуры.

- Естественное остывание: В некоторых случаях профили могут остывать естественным путем при комнатной температуре до их дальнейшей обработки или хранения.

Резка профилей

После охлаждения профили подвергаются резке для получения изделий заданных размеров в соответствии с техническим заданием заказчика.

- Механическая резка: Этот метод включает использование пил или другого режущего инструмента для точной резки профилей. Механическая резка обеспечивает высокую точность и качество реза.

- Лазерная резка: Для сложных профилей или когда требуется особенно высокая точность, может использоваться лазерная резка. Этот метод позволяет достигать высокой точности и минимальной зоны термического воздействия.

Контроль качества и упаковка

После резки каждый профиль проходит тщательный контроль качества, включая проверку размеров, формы и отсутствие дефектов. Затем профили упаковываются для защиты во время транспортировки и хранения, обеспечивая их сохранность и качество до момента использования.

Охлаждение и резка являются завершающими этапами в производстве алюминиевых профилей, определяющими их конечные характеристики и качество. Благодаря современным технологиям и строгому контролю на каждом этапе производства, удается достигать высокого уровня точности и соответствия всем техническим требованиям.